Szerző: Ratkovics Péter - partners Kft.

Megjelent: magyar nyomdaipar 2013 című kiadványban

A flexó technológia viszonylag új, a magasnyomtatás elvén működő nyomtatási eljárás. Az első, ezen az elven működő nyomógépet Rubber Print néven 1890-ben szabadalmaztatták. Az anilin-festék alkalmazása miatt korábban anilin-nyomtatásnak vagy a nyomóformáról guminyomtatásnak nevezett eljárás csak 1951-ben nyerte el mai nevét, a flexó nyomtatást.

A fejlődés első nagy hulláma a múlt század 50-es éveiben indult a raszterhengerek és az anilin festékeket teljesen kiváltó, műanyagok nyomtatására is alkalmas festékek használatának bevezetésével, majd a 70-es évektől a flexó nyomtatásban mai napig is használt, alkoholt, észtert illetve etil-acetátot tartalmazó festékekhez is alkalmazható fotopolimer nyomóformák megjelenésével.

A DuPont 1959-ben jelent meg a piacon az első polimerbázisú magasnyomó lemezzel (Dycril), majd 1974-től kezdte forgalmazni a jól ismert Cyrel lemezeket. Noha a kezdetekhez képest ezek a változások is jelentős minőségjavulást eredményeztek, a flexó egészen a 90-es évekig megmaradt az olcsó, nyomathordozó tekintetében flexibilis, de a minőség szempontjából igénytelen, főként egyszínes nyomtatásra használt eljárásnak.

Az igazi áttörést, a nyomtatási technológiából származó problémák egyre professzionálisabb kiküszöbölését a számítástechnika, és ezzel a flexó-specifikus nyomdai előkészítő szoftverek folyamatos fejlesztése, valamint a digitális nyomóforma készítés megjelenése hozta magával. A flexó nyomtatásban a nyomatminőséget alapvetően a nyomóforma határozza meg, a nyomás közbeni beavatkozás lehetősége rendkívül korlátozott, ezért a nyomógépek fejlesztése mellett különös súlyt kapott a nyomóforma készítés újabb és újabb technológiáinak kidolgozása. Mindezek eredményeképpen mára a flexó technológia az ofszet és a mélynyomtatással versenyképes minőséget képes produkálni.

Ezzel sok olyan területen váltja ki a korábban alkalmazott eljárásokat, ahol használata a korszerű igényeknek megfelelő speciális nyomathordozók, a gyors átfutási idők, a relatív kis példányszámok és a komplex technológiai folyamatok miatt jelentős költségcsökkenést és hatékonyságnövelést eredményezhet.

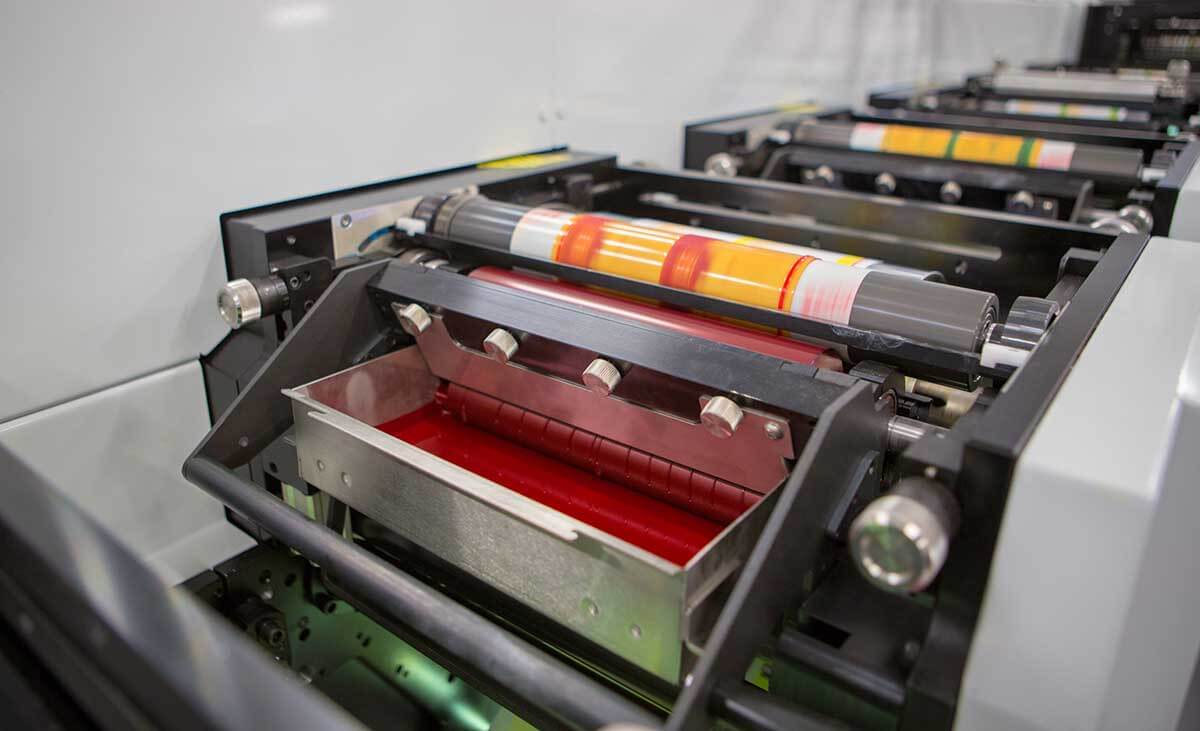

A flexó technológia alkalmas olyan anyagok nyomtatására, melyek más módon nem, vagy csak korlátozottan nyomtathatóak, mint pl. fóliák, kartonok, hullámlemezek, különböző műanyagok vagy akár alumínium, s ezzel mára a csomagolóipar meghatározó nyomtatási technológiájává vált. Előnye, hogy a relatív egyszerű gépfelépítés lehetővé és elérhetővé teszi a sok nyomóműves (akár 8-10-12, sőt több színes) gépkialakítást aránylag mérsékelt beruházási költségek mellett, így egy menetben nyomtathatóvá válnak a csomagolóiparban megkövetelt direktszínek.

Egy flexó nyomógép jellemzően teljes technológiai sort valósít meg, melybe a flexó nyomóműveken kívül beépíthetőek pl. digitális nyomtatóegységek, laminálási megoldások (pl. RFID-hez), különböző felületkezelések (pl. hideg-vagy melegfóliázás), stancolás, ívrevágás, tekercselés és tekercsvágás, stb. Ennek megfelelően igaz az is, hogy az adott terméktípus az ahhoz összeállított célgéppel készíthető el a leghatékonyabban – de természetesen egy adott gép nem, vagy csak komoly kompromisszumokkal képes nagyon különböző nyomathordozók és terméktípusok feldolgozására. A csomagolóipar nyomdai szegmentációjának megfelelően más-más géptípust célszerű használni címkeilletve doboznyomtatás, vagy hajlékonyfalú csomagolóanyag, esetleg hullámkarton nyomtatás esetén. Magyarországon a flexónyomdák is az alkalmazási területeknek megfelelően csoportosíthatók, többnyire csak egyik szegmens professzionális kiszolgálására alkalmas gépparkkal rendelkeznek.

A flexó technológia előretörése eredményezte, hogy mind több, korábban kizárólag ofszet technológiát alkalmazó címke- vagy dobozgyártónál jelennek meg keskenypályás flexó nyomógépek, míg a hajlékonyfalú csomagolóanyagoknál alapvetően a mélynyomtatásnak kell szembenéznie a rohamléptekkel fejlődő flexóval.

Tipikus, flexóval gyártható termékek közé tartoznak, a teljesség igénye nélkül:

• karton és hullámkarton dobozok

• reklámszatyrok (papír és műanyag egyaránt)

• öntapadós vagy körbefutó címkék (zsugorfóliás címkék is!), a csomagológépen történő továbbfeldolgozáshoz tekercsben szállítva

• szalvéták, ajándék csomagolóanyagok, tapéták, borítékok

• hajlékonyfalú csomagolások (műanyag- vagy fémfólia), mint pl. mélyhűtött áru csomagolás, chip-es zacskó, zsákok stb.

• műbél, tömlőfóliák, laminált tubusok, in-mould csomagolások

• alumínium fedlapok élelmiszercsomagolásban

• sorsjegyek, biztonsági elemeket tartalmazó/hordozó címkék (RFID, hologram stb.)

A flexó nyomtatásban a nyomathordozó és a termék felhasználási területeinek és erre vonatkozó előírásoknak a függvényében festékek széles választékát alkalmazzák: vizes bázisú, oldószeres illetve UV festékek egyaránt találhatóak a palettán. Különös figyelemmel kell lenni a festékválasztásra pl. az élelmiszer csomagolások területén, ahol szigorú előírások szabályozzák az élelmiszerrel közvetlen vagy akár csak közvetett kapcsolatba kerülő festékek típusát és paramétereit!

Érdemes megjegyezni, hogy a flexó nyomtatáshoz előkészített grafikának FELTÉTLENÜL illeszkednie kell a gyártástechnológiához, az alkalmazni kívánt nyomathordozóhoz; egy ofszet vagy digitális nyomtatásra előkészített grafikai állomány nem alkalmazható közvetlenül flexó nyomóforma előállításához.

A kreatív stúdióban megálmodott grafikát gyártás-előkészítő szoftverek segítségével célszerű a flexó nyomógép és a nyomathordozó jellemzőinek megfelelően átalakítani, vagy egy erre specializálódott klisékészítő üzemben átalakíttatni.

Természetesen ezek a módosítások bármely standard nyomdai előkészítő programmal (pl. Adobe CS) elvégezhetőek, de a speciális szoftverek nélkül ezek a beállítások csak igen hosszadalmasan és kockázatosan végezhetőek el, ami folyamatos nyomdai termelés mellett irreálisan hosszú előkészítési időt igényel, mindamellett, hogy a hagyományos rácsozási eljárásokkal nem is készíthető el a flexó nyomóforma. Magyarországon a legtöbb flexó nyomóforma készítő üzem és digitális klisét házon belül gyártó flexónyomda rendelkezik mind az emberi beavatkozást igénylő, gyártás előkészítéshez szükséges professzionális szoftver eszközökkel, mind a rácsozást végző szoftver rendszerekkel – alapvetően a világszerte legelterjedtebb Esko termékekkel (ArtPro, PackEdge, DeskPack, FlexRip stb.).

A megfelelően előkészített grafikai állományból hagyományos, analóg módon, vagy digitálisan készülhet a nyomóforma. Az analóg eljárás révén nagyobb rácspontok alakulnak ki a nyomóformán, így kisebb felbontásban, kisebb rácssűrűséggel végezhető el a nyomtatás, valamint a nyomóforma megismételhetősége (sérülés, nagy példányszám vagy utánnyomás miatt) nem tökéletes. A digitális megoldásnál az alkalmazható elemi pontok mérete jóval kisebb, formájuk kézben tarthatóbb, szabályosabb, így tökéletes fényképminőségnek megfelelő felbontás és rácssűrűség is alkalmazható, valamint a nyomóforma szükség esetén precízen megismételhető.

A jelenlegi legfejlettebb, már-már iparági standardnak nevezhető nyomóforma készítő eljárás a 2009-ben megjelent és azóta is folyamatosan továbbfejlesztett HD Flexo. Világszerte 2011-ben indult útjára a HD Flexo minősítés, mint a minőségi flexó nyomtatás záloga, amit nyomdák és flexó nyomóforma készítők egyaránt megszerezhetnek . Magyarországon az első cég várhatóan 2013-ban kapja meg az erre vonatkozó minősítési tanúsítványt. A minősítés jelentősége, hogy egyes

világmárkák csomagolóanyagainak a gyártását kizárólag ezzel a minősítéssel rendelkező cégek végezhetik.

A flexó fejlődése nem áll meg, hiszen még a gazdasági válság éveiben is a nyomdaipar húzóágazatai közé tartozott. A fejlesztések célja a folyamatok és a technológia standardizálása, beleértve a digitális gyártás-előkészítés, a nyomóforma gyártás és a nyomtatás területét egyaránt. Fejlődési sebességét csak a digitális technológia fejlődése múlja felül. Piaci térhódítása is várhatóan folytatódik, elsősorban a csomagolóanyag gyártás területén, hiszen a jelenlegi trendeknek, elvárásoknak sokkal hatékonyabban tud megfelelni, mint technológiai versenytársai, az ofszet és a mélynyomtatás.

Mindemellett nem szabad véglegesen leírni a bevált módszereket sem, hiszen minden egyes megrendelés, nyomtatási feladat más követelményeket állít, így bőven marad hely és megrendelés a régóta bevált és alkalmazott technológiák számára is.