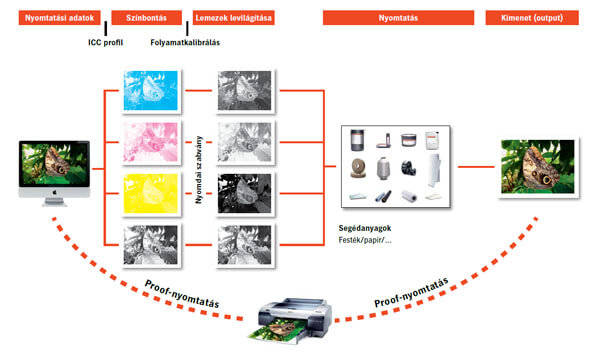

A színkezelés lehetővé teszi, hogy azonos színhatást érjünk el a különböző kimeneti eszközökön, például monitoron, proof-nyomtatón vagy nyomógépen.

Tudatosan alkalmazott színkezeléssel, bármely bemeneti eszközről származó eredeti reprodukálhatóan jeleníthető meg bármely kimeneti eszközön.

A színkezelési rendszerek képesek az egyes berendezések (vagyis a szkennerek, digitális kamerák, monitorok, nyomtatók valamint a film- és lemezlevilágítók...) összehangolására, ami lehetővé teszi a nyomtatási feltételeknek megfelelő színhű megjelenítést.

A színkezelés a nyomtatás eredményét szolgálja, mivel a nyomógépen csak korlátozott mértékben van lehetőség változtatásokra.

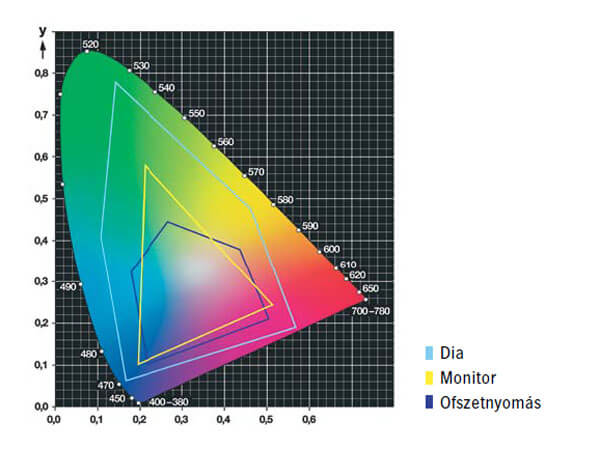

Színtartományok

Az alábbi ábra különböző színtartományokat mutat be. Gyakran előfordul, hogy nem lehetséges az eredeti színt megvalósítani. A színkezelés segítségével azonban a színtartományok összehangolhatóak.

Nyomdaipari szabványok

A megrendelő, az előkészítés és a nyomtatás közötti összehangolt műszaki együttműködéshez egységes szabvány szükséges. A Media Standard Print szabvány a Német Nyomda- és Médiaszövetség kezdeményezésére jött létre. Az ISO 12647 szabvány a nyomtatással kapcsolatos digitális adatokra vonatkozó műszaki irányelveket-, valamint a proof-készítés célértékeit és tűréseit határozza meg.

A nyomdai szabványokkal kapcsolatos aktuális dokumentumok letölthető formában hozzáférhetők az interneten:

www.bvdm-online.de, www.iso.org, www.fogra.org, www.color.org/japancolor.xalter, www.gracol.com, www.swop.org, www.eci.org

Feltételek

A sikeres színkezelés érdekében már az előkészítési fázisban meg kell teremteni bizonyos feltételeket illetve be kell tartani az egyes munkafolyamatok sorrendjét:

1. A megbízás elfogadásakor el kell végezni az adatok ellenőrzését:

• Képfelbontás 304.8 dpi, 150 lpi

• Színmeghatározások 4C, esetleges direkt színek

• Fájlformátum PDF X3

• A betűállományokat be kell ágyazni a fájlba

2. A nyomólemezeket linearizálni kell:

• A tónusértékeket 1:1 arányban kell átvinni a nyomólemezre, a fájlban szereplő 50% a nyomólemezen is 50%-nak feleljen meg.

3. Az ideális tónusérték-átvitelhez Computer to Plate (CtP) rendszer

javasolt.

4. Feltétlenül szükség van optimálisan beállított nyomógépre és szabványosított munkafolyamatra! A nyomógépet Heidelberg útmutatásainak megfelelően kell karbantartani és beállítani.

5. A gépteremben és papírraktárban állandó klimatikus viszonyokat kell biztosítani.

A színkezelés folyamatának 8 lépése

A segédanyagoktól a tesztnyomtatáson át a folyamatok ellenőrzésig számos tényező járul hozzá a színkezelés sikeres alkalmazásához. Ezeket egyenként kell vizsgálni és optimalizálni, hogy biztosítható legyen a kívánt minőség elérése:

1. lépés: A segédanyagok kiválasztása

2. lépés: A gyártási feltételek rögzítése

3. lépés: Az előkészítés optimalizálása

4. lépés: A nyomógép optimalizálása

5. lépés: A tesztoldal nyomtatása és kiértékelése

6. lépés: A folyamatok kalibrálása

7. lépés: Az ICC-színprofilok létrehozása

8. lépés: A színkezelés egyes lépéseinek ellenőrzése

Az icc a international color consortium (nemzetközi színkonzorcium rövidítése), amely a grafikus-, képfeldolgozó- és kiadvány-szerkesztő programok gyártóinak szövetsége. A konzorcium célja a színkezelő rendszerek egységesítése. Az iccprofil (színprofil) egy olyan szabványosított adatsor, amely leírja egy bemeneti eszköz vagy színmegjelenítő készülék, mint például a szkenner, a monitor vagy nyomtató színtartományát.

1. lépés: Segédanyagok kiválasztása

Az alkalmazott segédanyagok nagy mértékben befolyásolják a nyomtatás végső eredményét. A kiválasztott anyagok megteremtik a színkezelési

folyamat alapját és kijelölik annak határait. A segédanyagok megváltoztatása a nyomtatási eredmény módosulását vonja maga után, ami új kalibrálást is szükségessé tehet. A körültekintő tervezés tehát nagyon fontos.

A segédanyagok közé tartoznak pl. a

- nyomathordozók

- nyomdafestékek

- gumikendők és alápakolások

- nedvesítő folyadékok (vízadalék mennyiség + IPA)

- nyomólemezek és hívó vegyszerei

- proof-papír és festék

A Saphira kezdőcsomag segédanyagait kimondottan Heidelberg-gépek átadásához, színkezelés bevezetéséhez, és/vagy az ISO 12647-2 szabványnak való megfeleltetéshez minősítették. A gépek telepítéséhez szükséges kezdőcsomagot Heidelberg biztosítja. További kérdésekkel, kérem forduljon Heidelberg helyi értékesítési kirendeltségéhez.

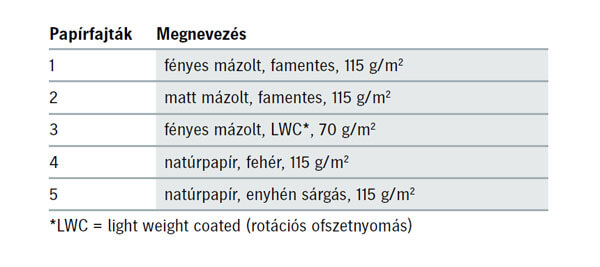

Papírfajták

Az ISO 12647-2-es szabvány 5 különböző papírfajtához határoz meg előírásokat.

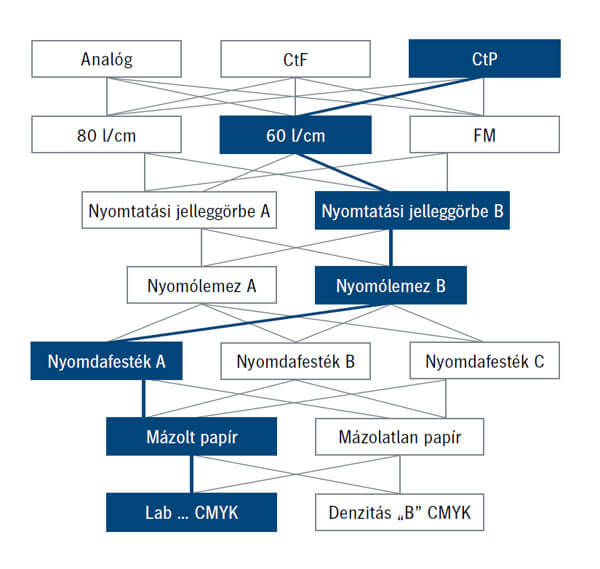

Variációs sokszínűség

A különféle előkészítési és nyomtatási folyamatok, valamint a különböző anyagok, eltérő eredményekhez vezetnek!

Ezért feltétlenül szükség van az összes folyamat összehangolására, illetve a sokszínűség korlátozására.

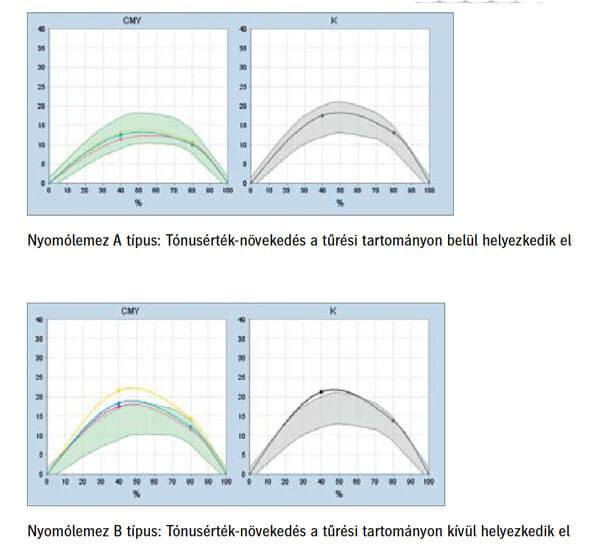

Nyomólemezek

A nyomólemez nedvesítésétől és festékfelvételi tulajdonságától függően a tónusérték-növekedés változó lehet.

Ebből az következik, hogy ugyanazon festék használata mellett, különböző lemezek hatására a tónusérték-növekedés kikerülhet a tolerancia sávból.

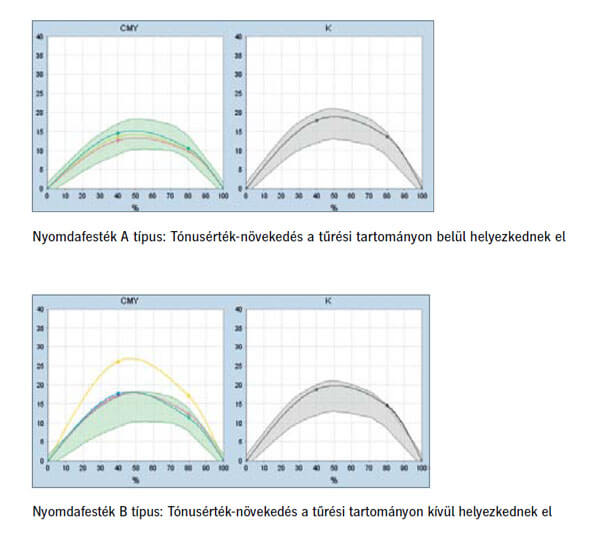

Nyomdafestékek

Különböző nyomdafestékek eltérő tónusérték-növekedést eredményezhetnek.

Ennek következtében előfordulhat, hogy különböző nyomdafestékek esetén a tónusérték-növekedés a tűrési tartományon belül vagy kívül helyezkednek el.

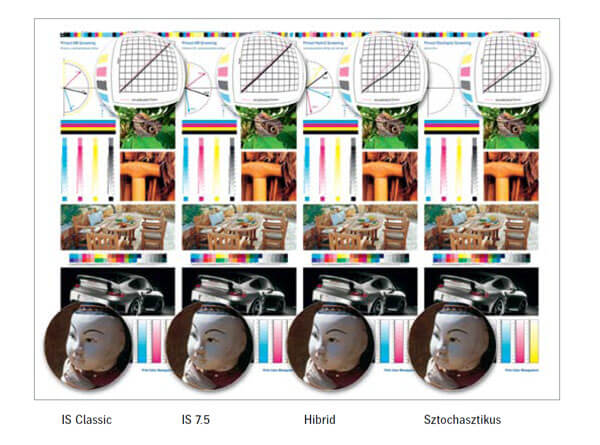

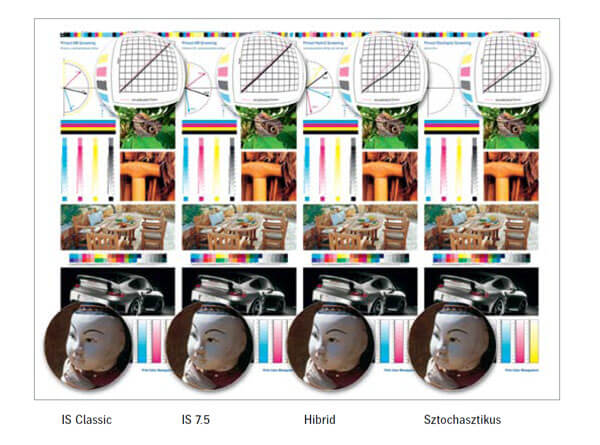

Rácsozások

Különböző rácsozások szintén eltérő tónusérték-növekedést eredményeznek, amelyek eltérő nyomtatási eredményeket jelenítenek meg az eredeti állományból.

A különböző rácsozásoknál eltérő kalibrációt kell alkalmazni, hogy a nyomatok színegyezése megvalósuljon.

CtP-technológia segítségével egyszerűen szabályozható a tónusérték-növekedés, így rácsozástól függetlenül azonos tónusértékeket lehet reprodukálni a nyomtatásban. Ennek köszönhetően egységes nyomtatási kép érhető el.

2. lépés: Gyártási feltételek rögzítése

Sikeres színkezelés megvalósítása érdekében rögzíteni kell a gyártási feltételeket:

- Nyomdafesték kiválasztása (gyártó, típus)

- Színszabványok definiálása tűréshatárokkal (L*a*b*-értékek, tónusérték-növekedés, esetlegesen a denzitás értékek)

- Színsorrend rögzítése (KCMY)

- Nyomóművek színhozzárendelése (több, mint 4 nyomómű esetén)

- Nyomtatási sebesség meghatározása (a beigazítási sebességnek lehetőség szerint meg kell közelítenie a nyomtatási sebességet)

- Festékezőmű hőmérsékletének meghatározása (általában kb. 28-30 °C)

- Ellenörző periódus meghatározása, amikor a kihúzott íveket lemérik (példányszám-nyomtatásnál, stabil festék-víz egyensúly esetén)

- Mérőberendezés- és mérési eljárás definiálása (ajánlott: válasszunk egy mérőeszközt azért, hogy a berendezések közti eltérésekből eredőhibákat el lehessen kerülni. Vitás esetben egy hiteles mérési intézet pl.a Fogra, az Ugra, a bvdm) ellenmérési eredménye a mérvadó.

- Spektrális mérési feltételek rögzítése (észlelési szög 2°,

- D50-megvilágítás, CIELAB-színrendszer, polarizáció szűrő nélkül, teljesen fehér alap)

- Denzitással és tónusérték-növekedéssel kapcsolatos mérési feltételek rögzítése (polarizációs szűrővel, ISO szerinti A, E, I vagy T szűrőkészlet,hordozó alap)

- Mérési elemek és segédeszközök meghatározása (pl. Ugra/Fogra digitális tesztcsík, DIPCO-terhelőcsík, Mini Spots®)

- ◦Rácsozás meghatározása (amplitudómodulált „AM”, frekvenciamodulált „FM”)

- Rácsozási paramáterek (v/cm AM-raszter esetében, pontméret az FMraszter esetén)

- Megvilágítás ellenőrzése (D50)

Még ha a munkafolyamatok illetve az alkalmazott anyagok nyilvánvalók, akkor is azokat dokumentálni és mindenki számára hozzáférhetővé kell tenni.

3. lépés: Előkészítés optimalizálása

A levilágító berendezésnek megfelelő intenzitás és megfelelő fordulatszám mellett kell levilágítani a CtP-nyomólemezt.

Ennek eredményeképp a levilágító rendszer – típusától függően – lineáris. Így biztosítjuk, hogy a nyomólemzen a digitális adatokkal pontosan egyező tónus-értékek jelenjenek meg. A filmlevilágítók esetében is ugyanez az eljárás. Cél az, hogy megfelelő denzitással rendelkező linearizált filmet kapjunk. Amennyiben egy nyomda kizárólag saját CtP-lemezeket használ, nincs szükség további lépésekre, levilágítható az első teszt-ábráról készített, linearizált lemez.

4. lépés: Nyomógép optimalizálása

Optimális beállítások előfeltétele a használati utasításnak megfelelő alapbeállítások alkalmazása. Az alábbiakban felsorolt tényezőkre kell figyelni:

- karbantartott hengerek (tiszta és selymes felület)

- festékező művek megfelelő beállítása

- dörzshenger alapértéke (a festék leterítésre vonatkozó tűréshatár maximum 10%)

- nedvesítőmű beállítása (lásd a következő oldalt)

- elő- és utónedvesítési fázisok minimálisra csökkentése

- nedvesítő-folyadék ellenőrzése, szükség esetén cseréje

- nyomóművek tónolási határainak meghatározása

- lemezéleken egyenletes tónolási határ

- a nyomdában csak az előre meghatározott gumikendőfajtát lehet használni

- a nyomólemez és a gumikendő közti nyomás-értéknek 0,1 és 0,13 mm között kell lennie

- a gumikendő és az ellennyomó henger közti nyomást a nyomathordozó

- felületétől függően kell beállítani, és kerülni kell a túl magas nyomást

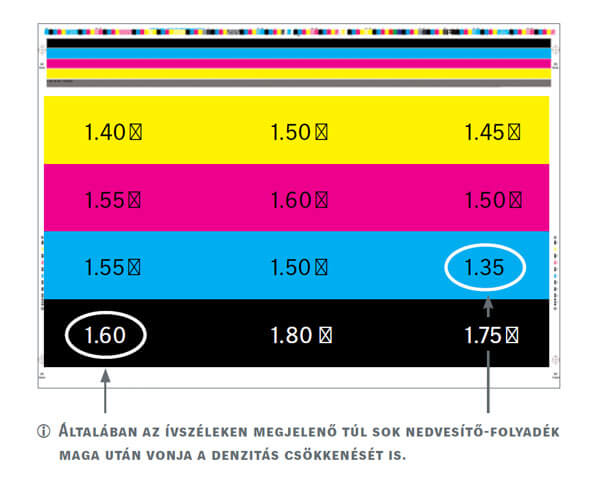

A nedvesítőművek beállítása

A nyomóművek beállítása egy egyszerű tesztforma segítségével ellenőrizhető. Alapszínenként a festékezésnek az ív teljes szélességben egyenletesnek kellene lenne egységes zóna nyitás mellett. A denzitás tűréshatára maximum 0,15 lehet. Túl nagy eltérések esetén a nedvesítőművek beállítását korrigálni kell.

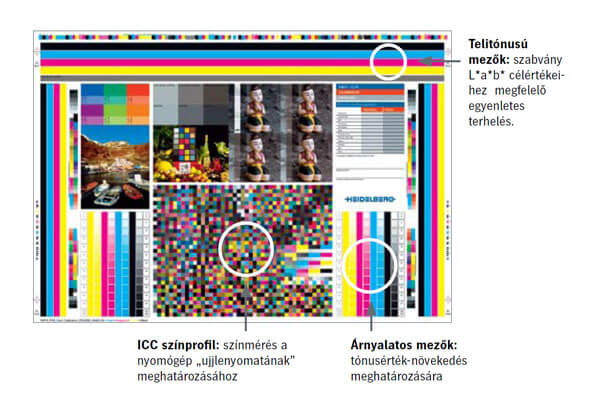

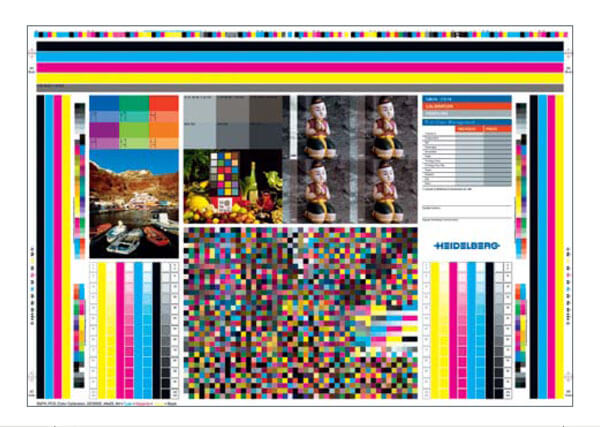

5. lépés: Tesztforma nyomtatása és kiértékelése

Amennyiben a segédanyagok, a gyártási feltételek és a berendezések tekintetében minden előírás teljesül, kezdetét veszi a tesztforma nyomtatása:

- Első cél a szabványban előírt L*a*b*-értékek elérése a terhelési csík teli tónusú mezőin. Addig állítjuk a nyomtatás paramétereit, amíg a legjobb közelítő értéket sikerül elérni. Ezt követően még legalább 200 ívet ajánlott ugyanazzal az állandó eredménnyel nyomtatni. Végül hagyni kell megszáradni az íveket.

- Száradás után (mázolt papírok esetében 30-60 perc) újra meg kell mérni az íveket. Telitónus színek célértékei általában a száraz értékekre vonatkoznak, mivel a megrendelő csak ezeket tudja mérni.

- Amennyiben a telitónusok mérési eredményei száraz állapotban is megfelelnek a kívánt értékeknek, lemérhetjük a tónus-növekedés értékeit. Ha a szárazon mért értékek nem felelnek meg, újabb tesztíveket kell nyomtatni különböző festékréteg-vastagságokkal. Mérési és anyaghibák elkerülése érdekében mindig több íven kell több helyen mérni.

- Mérési eredményeket fel kell jegyezni, vagy számítógépre menteni.

- Ügyelni kell a mérési feltételekre (lásd a fent).

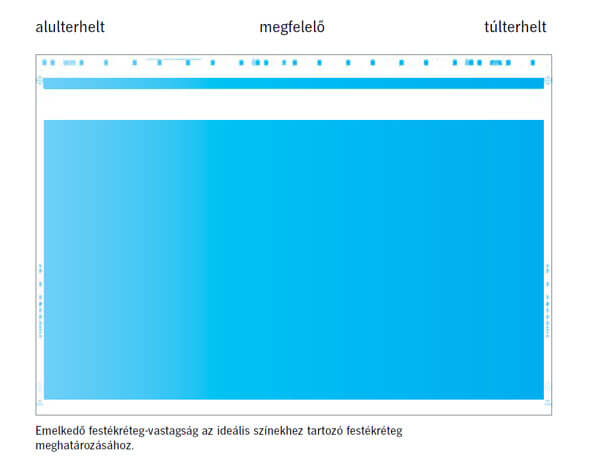

Megfelelő célértékek meghatározásához (nedves/száraz) a nyomdász létrehozhat egy emelkedő festékezési „lépcsőt”. Nem szükséges eltérhő terheléssel sorozatokat nyomtatni,

egy íven meghatározható az optimális festékezési érték.

A tesztnyomat kiértékelése / adatrögzítés

Tesztnyomat kiértékelésekor az alábbi paramétereket célszerű figyelembe venni és ellenőrizni:

Tesztnyomtatás során a nyomdásznak figyelnie kell arra, hogy a nyomógép üzemkész állapotban legyen, nyomtatás a tónolási határon történjen, illetve passzer pontosan illeszkedjen.

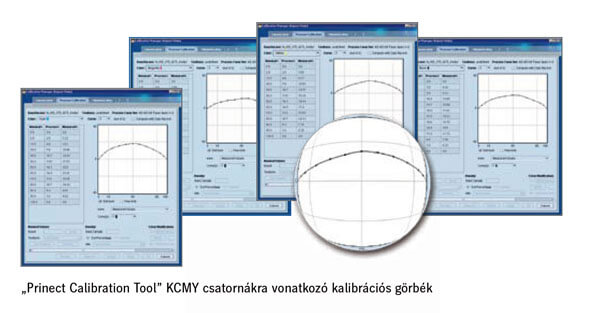

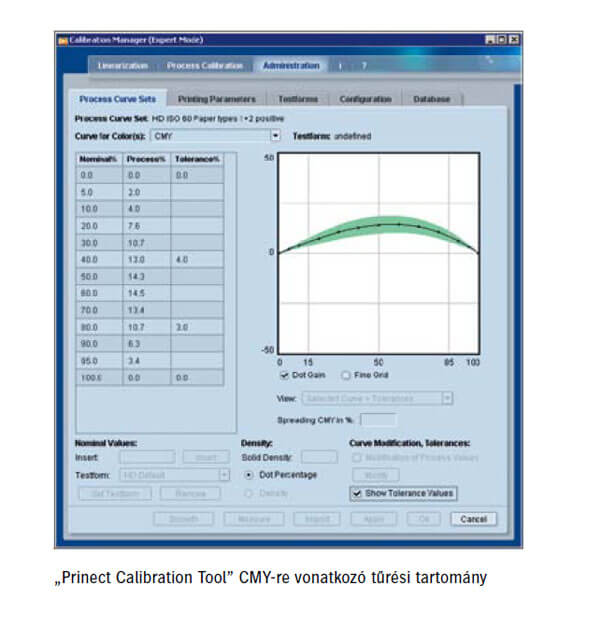

6. lépés: Nyomtatás kalibrálása

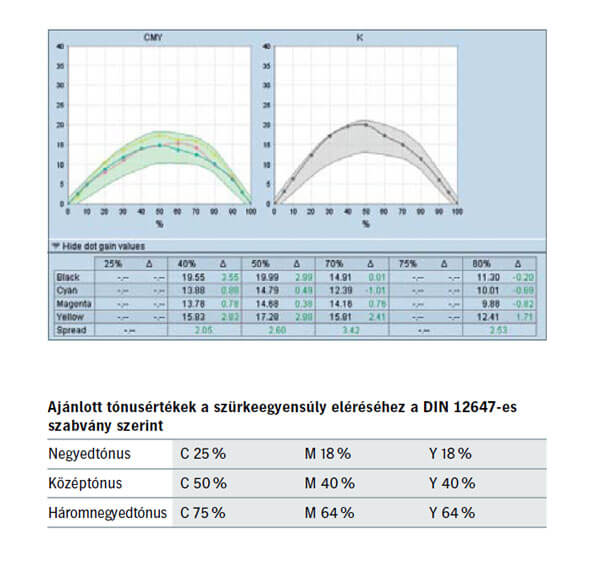

A nyomtatás tónus-növekedését a szabvány szerinti értékre kell beállítani. Tesztnyomatokon mért értékek alapján a lemezre világított kitöltési arányt úgy módosítjuk, hogy a nyomtatás során megfeleljen a kívánt eredménynek.

Egy 40%-os CMY-érték esetén az elvárt tónusérték-növekedés 13%, az összérték 53% lesz.

Kitöltési arány módosítása a kalibrációs görbék alapján, a Raszter Image Processoron (RIP) történik, a CtP-lemezre a módosított érték kerül = nyomólemez-linearizálás/nyomtatás kalibrálás.

Tónusérték-növekedés az adat vagy film árnyalati értékei és a nyomat árnyalati értékei közötti különbség. Elsősorban rácsozás, papírfelület, festék-tulajdonságok, gumikendő, nyomóerő és lemez-nedvesítés határozza meg.

A tesztíveken mért értékeket össze kell vetni a célértékekkel – közben nagyon fontos figyelni a szürketengelyre. A CMY értékek eltérése egymáshoz képest maximálisan 5%-os lehet.

A szürkeegyensúlyt meg kell tartani, az ehhez tartozó tónusértékeket az ISO 12647-2 szabvány tartalmazza.

7. lépés ICC-színprofil létrehozása

Korrigált tónusérték-növekedéssel készített tesztnyomatokon található tesztábra spektrofotmetrikus mérésével meghatározhatók az ICC színprofil készítéséhez szükséges mérési adatok. Mindig több ív mérési eredményének átlagát kell használni. Az ECI 2002 vagy az IT8 7.4 is alkalmas tesztábra lehet a színprofil előállítására.

Monitort is célszerű kalibrálni, optimális eredmény mérőműszeres kalibrálással érhető el. A mérőműszer- és monitorgyártók különböző eszközöket kínálnak a felhasználók számára, pl. GretagMacbeth-et, X-Rite-t, EIZO-t, NEC-et, stb. Ezt követően monitortanúsító-eszköz segítségével ellenőrizni lehet a kalibrált monitor színhelyességét (pl. UDACT az Ugra-tól).

Az eredmény:

- színhelyes proof

- a kalibrált monitoron színhelyes megjelenítés

- optimalizált színbontások a nyomtatáshoz

Színkezelés alkalmazása

A létrehozott ICC-színprofilokat a RIP-ben alkalmazzuk. Ennek köszönhetően a proof-nyomtató pontosan szimulálja az ofszetnyomás színtartományát, így a géptermi nyomtatás számára színhelyes proof-ot készíthetünk (a géptermi színprofilok lehetnek ISO alapú színprofilok, vagy a saját rendszerünkben készült tesztnyomtatásából származó saját színprofil). Megfelelő színprofilokkal készített szerződéses színproof, a nyomda számára referenciaként szolgál.

8. lépés: Színkezelési eljárások ellenőrzése

Kalibrációs görbék elkészítése után az eredményt ellenőrizni kell:

- Teszt-formát a korrigált értékekkel kell levilágítani

- Az összes színkivonat nyomólemezét újra kell világítani, még abban az esetben is, ha bizonyos színek korrigálására nem volt szükség!

- A kiválasztott segédanyagok és gyártási feltételek alapján kell elkészíteni a próbanyomatot

- Tónusértékeket mérni kell, hogy tolerancián belül van-e

Jó eredmények a színkezelésnek köszönhetően

Ha a nyomógépen kevés állítás, illetve változtatás mellett megfelelő nyomtatási eredményt kapunk, kijelenthetjük hogy a folyamat elérte célját. A színkezelés értelme és célja egy mindig reprodukálható minőség létrehozása.

- Színhű proof-ok

- Színhű megjelenítés a kalibrált monitoron

- Nyomtathatósági szempontból optimalizált színbontás

A színkezelés a kiváló minőség és a reprodukálhatóság alapja.

Állandó minőség

A festék gyártási sorozatonként változhat, a nedvesítő-folyadék hatása módosulhat, és a nyomtatás során is változhatnak a körülmények. Ezért fontos a változások tudatos figyelésének, kezelésének képessége.

A nyomtatási eredményt célszerű rendszeres időközönként ellenőrizni: egyik legfontosabb kritériumnak a tónusérték-növekedés ellenőrzését tekinthetjük, mivel ez jelentős mértékben befolyásolja a szürkeegyensúlyt és ezáltal a teljes nyomtatási képet is. Festék-sorozat vagy nyomathordozó változtatásakor elengedhetetlen a tónusérték-növekedés ellenőrzése.

Ehhez megfelelő ellenőrzési elemeket (mini spotokat) vagy a terhelő csík tónusérték-mezőit kell használni. Több mezőn végzett ellenőrzés megbízhatóbb értékelést eredményez.

Amennyiben a tónusérték-növekedés jelentősen eltér a célértéktől, a nyomtatás-előkészítés fázisában módosítani kell a nyomtatás-kalibrálást – még akkor is, ha a nyomógépet optimális módon sikerült beállítani. Csak abban az esetben kell változtatni, ha több megbízáson keresztül érvényesülő trend igazolja hogy a változás nem egyedi.

Heidelberg számos országban kínál az érdeklődők számára „print color management” néven ismert színkezelési szolgáltatást. Heidelberg nyomtatásért és előkészítésért felelős szakértői segítséget nyújtanak a nyomdák számára a szabványosítás elvégzésében.

Szabványosított munkafolyamat (workflow)

Megalapozott tudás: a gépekkel kapcsolatos tréningtől a menedzsment-szemináriumig

A nyomtatott média iparban használt legújabb technológiák és a menedzsmenttel kapcsolatos know-how – e két súlyponti kérdés köré épül átfogó tréning és szeminárium ajánlatunk. A Print Media Academy 19 telephellyel képviselteti magát Németországban illetve szerte a világon. Megalapozott tudást közvetítünk a külvilág felé, amelynek birtokában Ön is meg tud birkózni az ágazatunkat jellemző egyre inkább felgyorsuló, változó folyamat kihívásaival. A munkaköri leírások, a szoftverek, a gépek és különösen a megbízók által támasztott követelmények tekintetében állandó változás figyelhető meg.

A Print Media Academy képzésének keretében Ön is elsajátíthatja azokat az ismereteket, amelyekre a siker érdekében szüksége van: a gépekkel kapcsolatos tréningektől egészen a menedzsment kérdéseivel foglalkozó szemináriumokig terjedő képzés során nemcsak szaktudását fejlesztheti illetve aktualizálhatja, hanem olyan „könynyedebb” témákban is bővítheti ismereteit, mint amilyen a csapatban történő munkavégzés képessége valamint a munkatársakhoz való viszonyulás illetve a vállalatvezetés. Rendelje meg aktuális szemináriumi katalógusunkat!

Mi a PSO?

Az ISO 12647 az egyetlen szabvány, amely kifejezetten a színes nyomdaipari termékek előállításának támogatására készült. A PSO egy módszer az ISO 12647 szabványban foglaltak, célértékek, előírások megvalósítására. Az íves ofszet nyomtatáshoz az ISO 12647-2 szabvány a mérvadó. PSO bevezetésével és használatával a nyomdai termék minőségét lehet biztosítani, az előkészítéstől a nyomtatásig, minden fázisban. A legtöbb színreklamáció a géptermi beállítások, paraméterek megváltozásából és az előkészítéssel való együttműködés hiányából adódik. Ha a paraméterek nem rögzítettek, nem is lehet ellenőrizni őket.

A PSO segítségével rögzítjük és betartjuk a célértékeket. Rutinszerű ellenőrzési módszerekkel a nyomtatás már ismert, karbantartható, reprodukálható színrendszert jelent. Az előkészítés során a nyomtatáshoz megfelelő színbontásokat lehet készíteni. A két munkafolyamat összehangolttá, és ami nagyon fontos ellenőrizhetővé válik egymás számára. Elhatárolhatók a problémák forrásai, és a reklamációk jelentősen csökkenek.

A színmérés, a denzitometria támogatásával, számszerűsített értékek alapán a nyomtatás beállításai egyértelművé válnak, kiküszöbölhetőek az egyéni, alkalomszerű géptermi beállítások, a reprodukálhatóság óriási mértékben javul. A beérkező állományok már előzetesen színhelyesen proofolhatók, és a PSO szerint üzemeltetett nyomtatásban munkárólmunkára el is érjük a megrendelő által a proofon elfogadott színeket. Munkánként méréssel igazolható a célértékek betartása, reklamáció esetén a nyomda védetté válik.

A mért értékek a gyártás minőségét igazolják, melyek minden ipari folyamatban alapvető bizonyítékok.A PSO szerinti működés marketing értékű is, bizalmat kelt a megrendelőkben, és javít a megítélésben. Heidelberg PSO megoldása a legteljesebb körű felkészítést, bevezetést, oktatást, és minőséget jelenti. Más PSO tanusítások csak a végeredeményt értékelik, a háttér és a hosszútávú működés megteremtésére csak részben, külön kérésre vállalkoznak.

Bevezetésének feltételei

A nyomda elkötelezettsége a standardizálás bevezetésben

A vezetőségnek ki kell jelölnie az egyes területeket felügyelő kollégákat, akik felelőséggel kezelik a standardizálás betartását. A hatékony PSO alapja a felépített rendszer következetes, folyamatos ellenőrzése, karbantartása minden egyes részfolyamatban. A kollégák számára tudatosítani kell, hogy ez a nyomda gazdaságos üzemeltetésében rendkívűl fontos.

Méréstechnika, tesztcsíkok használata

A szabvány paramétereinek betartása, ellenőrzése méréstechnikai használatát kívánja meg. A színmérés különböző módon valósítható meg. Kézi műszerek félautomata és automata színmérő műszerek egyaránt hasznáhatók. A mérési felületeket tesztcsíkok elhelyezésével lehet létrehozni. Ha nincs hely a tesztcsíkok használatára, a beállítás, ellenőrzés nem szavatolható. Az állományon belüli elemeken végzett színmérés nem tartozik a standardizálás folymatához. A megfelelő mérőműszer beszerzése, és időszakos kalibrácója nélkülözhetetlen.

Közös tudásbázis, képzés

A standardizálás a nyomda munkafolyamataiban több helyen megjelenik: CTP, színproof készítés, nyomtatásbeállítás. A végeredmény közös munka alapján készül, ezért a közös alapok nélkülözhetetlenek. Mindenképp célszerű az ismereteket rendszerezni, elsajátítani tanfolyam, oktatás, konzultáció keretében.

Prepress eszközök kalibrácója

A nyomda előkészítő rendszerét színkalibráció alá kell vonni. Monitorok, proofberendezés időszakos ellenőrzése beállítása kötelező. A nyomda megoldhatja maga is megfelelő mérőműszer, szoftver segítségével. Proofkészítéshez a 12647-7 szabvány ad kereteket. A proof az egyik legfontosabb ellenőrzési lehetőség, ezért a nyomdának rendelkeznie kell egy karbantartott, megfelelő proofrendszerrel.

CTP rendszer kalibrációja

A nyomóforma elkészítéséhez mérőműszerrel linearizált, ellenőrzött CTP rendszer szükséges. A gépteremből származó pontnagyobbodások alapján időnként a RIP szoftverben nyomóművenként alkalmazni kell a PSO egyik alapját képző pontnagyobbodás korrekcióját. Lemezmérő készülék használata kötelező.

Anyagok használata

A nyomda nem változtathat ad-hoc módon a PSO során alkalmazott anyagokon, segédanyagokon. A megváltoztatott rendszer hatása gyorsan kiderülhet a nyomatkép, vagy a várt színezet megváltozása kapcsán. A vizsgálat és a szükséges módosítások napi szinten megoldható feladatok.

A Heidleberg módszere

1. Állapotfelmérés

Szakembereink felmérik a rendszer állapotát. Átvizsgálják a gép műszaki állapotát, javaslatot tesznek a szükséges karbantartás, alkatrészcserék elvégzésére. A standardizálás csak megfelelő állapotú stabil rendszeren végezhető célszerűen.

2. Célok meghatározása

A nyomdával közösen meghatározzuk a szükséges gépek/hordozók/rácsozások összeállítását, eldöntjük hogy melyek vonhatók az ISO 12647-2 kategóriái közé, hány fajta kalibrációt készítünk.

3. Proofkalibráció

A standard nyomtatást színhelyesen szimuláló proofrendszer megvalósításával a bejövő állományok azonnal proofolhatók, az állományból adódó színproblémák előre kiszűrhetők.

4. CTP kalibrácó, Linearizált tesztnyomtatás

A CTP rendszeren az előzetesen eldöntött összeállításokhoz megfelelő linearizált nyomóformákat készítünk. A tesztnyomtatás során a tónusszínezetek szabvány szerinti értékeit valósítjuk meg. Ekkor teljesítjük az ISO12647-2 egyik fontos kritériumát.

5. Process kalibráció

A linearizált tesztnyomtatásról származó pontnagyobbodás értékek alapján elkészítjük nyomómű/rácsozás/hordozó pontnagyobbodás kompenzálását. Ezzel gyakorlatilag a 12647-2 másik kritérimát is teljesítjük.

6. Ellenőrző tesztnyomtatás

A 3., 4. pontban meghatározott beállítások alapján ellenőrző tesznyomtatást hajtunk végre, amely már a szabványnak való megfelelést bizonylatolja. A mérési eredmények alapján lehet a Heidelberg certifikálását elindítani. A certifikáció megszerzése nem kötelező, de sok esetben a megrendelő számára megnyugtató, emellett jelentős a marketing értéke.

7. Heidelberg PSO tanusítás

A certifikáció megszerzése a Heidelberg saját minősítési rendszerében megszerezhető. A beállított kinyomtatott tesztforma alapján szakembereink a helyszínen elvégzik a méréseket. A mért íveket a Heidelberg központja is ellenőrzi, és ha megfelel az ISO 12647-2 követelményeinek, arról tanúsítást állít ki, amely marketingben is felhasználható. Bővebben kollégáink tájékoztatják Önt.

8. A nyomda munkafolyamatának kialakítása

A Heidelberg Magyarország és a Színpatikusok közösen segítik a folyamat kivitelezését. A standardizálás és a certifikáció megszerzésén túl fontosnak tartjuk a követekező feladatok elvégzését:

- Folyamatos konzultáció, oktatás a színelmélet és a méréstechnika meghonosítására a nyomdában

- A mérőeszközök beszerzésében, alkalmasságának, hitelességének vizsgálatában segítünk

- Kialakítjuk a megrendelők felé átadható az előkészítés során alkalmazandó szabályok, infromációk csomagját

Kérdés-válasz

Ez megint egy ISO szabvány, amit majd állandóan számonkérnek rajtam?!

A PSO nem szabvány hanem az ISO 12647-2 szabvány értékeire, előírásaira felépített megoldás. Sem a PSO sem az ISO 12647-2 nem kötelező, nem tartozik semmilyen más ISO vállalatirányítási, környezetvédelmi stb., rendszerhez.

Nemzetközileg elfogadott technikai támogatás, ami lehetőséget ad arra, hogy a munkafolyamatot a nyomda megfelelően tudja kezelni. Bevezetésével minőségi együttműködés biztosítható a nyomda és partnerei között, megalapozott a technológiai háttér. A bevezetést az is indokolja, hogy egyre több megrendelő ismeri fel, hogy a standardizált alapokkal nem rendelkező nyomdákkal nehéz együttműködni. A PSO bevezetése jelzi, hogy a nyomda felkészült, elkötelezett partner, és a folyamatos minőségi munka számára is fontos.

Minden hordozóhoz megfelel az ISO 12647-2?

Nem. A szabvány nyomtatási kategóriákat definiál, amelyhez maghatározott színezeti és pontnagyobbodási értékek tartoznak. Azt célszerű előre tudni, hogy az íves nyomtatáshoz, AM 60 V/cm rácsozású, illetve a sztochasztikus rácsokhoz vannak célértékek a hordozók kategóriája alapján: fényes, matt műnyomó papírok, és ofszet papírok. A szabvány a hordozó fényességében és színében is ad megkötéseket. A hordozókhoz meg kell vizsgálni hogy beleillenek-e valamelyik kategóriába, vagy egyedi kalibrációt kell készíteni. Tipikusan ilyenek lehetnek a karton, cimke, műanyag alapú hordozók.

A standardizálást milyen gyakran kell elkészíteni?

A célértékek elérését az adott nyomtatási rendszer paraméterei befolyásolják. A rácsozás, a hordozó, a festék, a használt segédanyagok, a nyomógép mechanikai állapota együttesen alakítják a színezeti végeredményt. Ha ezek megváltoznak, akkor célszerű először ellenőrizni azok hatását a színekalakulásában. A változás mértékétől függően kell a korrekciókat alkalmazni. Amíg nem változnak az eredeti paramáterek, addig ellenőrzéssel is meggyőződhetnek arról, hogy még mindig a tolerancián belül jól dolgozunk.

Az egyszer bevezetett rendszert folyamatosan figyeljük, hiszen a méréssel támogatott nyomtatás beállítások során eleve látjuk az értékeket. Ha újabb technológiát, anyagot vezetünk be azt meg kell vizsgálni, célszerű bevonni a standardizálás alá.

Miért nem elég a denzitást mérni?

A szabványban nincs megadott denztiás. A denzitás a festékréteg vastagsággal arányos, de nem színmérés ! A festékréteg vastagságot - “terhelést” úgy kell beállítani, hogy a tónusokon elérjük az előírt színt. A megfelelő színt eredményező denzitás értéke jelentősen eltérhet különböző festékek, hordozók, segédanyagok használata esetén, ezért nem szabad “átvenni” más rendszereken mért denzitásértékeket. Ezért nincs az aktuális szabványban sem előírt érték.

Arra használható, hogy a nyomtatás beállításkor a szükséges terhelési irányban, mértékben segítse a gépmestert, vagy a nyomtatás közbeni változásokat figyelhessük. A denzitás érzéketlenebb mérési eljárás mint a színmérés. A színmérést alkalmazni kell, főleg ha az látszik hogy a “jó” denzitás mellett még sem jó a színezet !

Kell-e használni színprofilokat?

Az előkészítésben kötelező! - másképp nem is készíthető színbontás, proofolás. A színkonverziót, proofnyomtatást végző szoftverek a színprofilok alapján számolnak. Természetesen a megfelelő színprofilokat kell alkalmazni, egyébként nem megfelelő CMYK adatok lesznek az állományban, amit a nyomdában már nehéz “megfelelő színné” korrigálni. A lehetőség persze megvan arra, hogy a nyomdában is helyesbítsük a megrendelő “hibás” színbontását, de ehhez infromáció és felkészült operátorok kellenek. A nyomólemezen már a jó raszterértékeknek kell megjelenniük. A PSO alapján működő nyomdához használandó színprofilok szabadon hozzáférhetők, letölthetők, illetve a DTP szoftverekben telepítéskor is megtalálhatók.

Mit mondjak az ügyfélnek az előkészítéshez?

A nyomdának elég hivatkozni a megfelelő papír/rács kategóriára, és arra hogy teljesíti a 12647-2 szabványt. Ez a megrendelő számára elég információ ahhoz, hogy a megfelelő színprofilt használva jó digitális állományt készítsen elő. A színproofok akár a megrendelőnél, akár a nyomdánál is készülhetnek természetesen KALIBRÁLT berendezésen, szakértelemmel készítve. Azért a nyomdának célszerű a saját rendszerén is készítenie.

A leggyakrabban használt PDF állományok sajnos ma elég vegyes állapotúak feldolgozás szempontjából. A színmeghatározások mellett a PDF készítés szabályaival is foglalkozni kell, ami még egy nagyságrendet javít a nyomda hatékonyságán.

Forrás: www,heidelberg.hu - HEIDELBERG HÍREK - Profi Tipp